Aus internationaler Sicht hat die Materialflusskostenrechnung bisher die größte Verbreitung in Japan gefunden, wo mehr als 300 Unternehmen des produzierenden Bereichs dieses Instrument bereits erfolgreich einsetzen.

Best Practice Beispiel: Canon Inc.

Ein Beispiel liefert der bekannte, japanische Kamera-Hersteller Canon Inc. Hier wurde zusammen mit einem Glaslieferanten eine MFCA-Analyse durchgeführt, um eine neue Form eines Vorproduktes für die Produktion der Objektivlinsen zu bewerten. Im Vergleich zum herkömmlichen Produktionsprozess zeigte die MFCA-Analyse eine erhebliche Verbesserung durch die Veränderung beim Vorprodukt:

Die durch die MFCA-Analyse ausgelösten Maßnahmen führten beim Glaslieferanten zu folgenden Ergebnissen:

- Der Rohmaterialeinsatz konnte um 85% gesenkt werden

- Auch der Energieverbrauch konnte um 85% gesenkt werden

- Reduktion des Abfalls erfolgte sogar um 92%

Abseits der Kosteneinsparungen führte dieser ressourceneffizientere Einsatz zu einer umweltfreundlicheren Produktion. Durch verringerte Arbeitsstunden bei erhöhten Temperaturen konnte außerdem noch die Arbeitssituation verbessert werden.

Canon selbst profitierte durch die MFCA Analyse durch:

- die Reduzierung des Schlammvolumens um 25%

- die Senkung von Öl und Schleifpulver im Schleifprozess von 40-50%

Durch den verringerten Verbrauch von Material, Energie und Wasser sowie der Vermeidung von Schlamm konnte das Unternehmen die Umweltwirkungen senken. Auf der ökonomischen Seite profitierte das Unternehmen durch günstigere Anschaffungspreise, weniger Arbeitsschritte, weniger Ankauf von Betriebsstoffen, weniger Kosten für die Entsorgung von Schlamm, Ölabfällen und anderen flüssigen Abfällen.

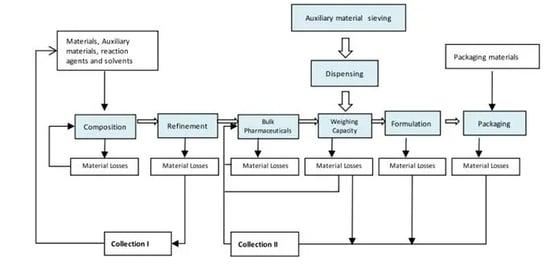

Best Practice Beispiel: Mitsubishi Tanabe Pharma Corporation

Ein weiteres prominentes Beispiel aus Japan, das viel Beachtung erhielt, ist die Mitsubishi Tanabe Pharma Corporation. Durch MFCA wurden Gesamtmaterialverluste im Wert von 1,3 Mrd. JPY (ca. 12 Mio. USD) jährlich identifiziert, was nahezu 50 % der gesamten Produktionskosten entsprach.

Weitere Fallbeispiele für MFCA

Auch in Deutschland und Europa haben einige Unternehmen, insbesondere KMUs, damit begonnen, die Materialflusskostenrechnung zu nutzen, um ihre Produktionssysteme zu analysieren und noch effizienter zu gestalten.

Best Practice Beispiele, in denen Materialflusskostenrechnung im produzierenden Gewerbe erfolgreich eingesetzt wurde:

Eine kleine Möbelfabrik in der Tschechischen Republik stellt Möbel aus Pressspanplatten her. Es gibt fünf Hauptbearbeitungsschritte bei der Herstellung, in denen zusammengenommen 9,22 % der Input-Materialien als Abfälle ausgesondert werden. Das entspricht 11 % der gesamten Produktionskosten. Die kumulierten Kosten der Materialverluste betragen monatlich ca. 25793 CZK (1000 EUR).

Eine MFCA-Untersuchung bei einem mittelständischen metallverarbeitenden Betrieb in Baden-Württemberg kam zu dem Ergebnis, dass ca. 36 % der Input-Materialien zu Materialverlusten werden. Der Produktionsprozess besteht aus 8 Schritten. Der zweite Bearbeitungsschritt hat pro Werkstück einen Materialverlust von 75 kg, während im sechsten Schritt 35 kg des Materials zu Verlusten werden. Interessanterweise zeigte die MFCA Analyse, dass die Gesamtkosten für die Verluste im sechsten Bearbeitungsschritt doppelt so hoch waren, wie für den zweiten Schritt. Das zeigt deutlich, wie wichtig es ist, die zusätzlich zu den Entsorgungskosten verursachten Systemkosten zu berücksichtigen (assoziierten oder auch eingebetteten Kosten).

Unsere Softwarelösung zur erfolgreichen Materialflusskostenrechnung

Mit unserer MFCA-Software Umberto bieten wir Ihnen eine umfassende Lösung zur Analyse und Optimierung Ihrer Materialeffizienz. Informieren Sie sich jetzt und entdecken Sie die versteckten Kosten Ihrer Produkte.