Einem Bericht der Europäischen Umweltagentur zufolge war der Verkehr im Jahr 2022 für rund ein Viertel der gesamten CO₂-Emissionen in der EU verantwortlich. Davon entfielen 71,7 Prozent auf den Straßenverkehr. Auch wenn der größte Anteil durch die Nutzung der Fahrzeuge verursacht wird, lohnt es sich für Autohersteller auch, einen Blick auf den Herstellungsprozess zu werfen. Viele OEMs haben dies erkannt und treiben die Reduzierung der CO₂-Emissionen in ihrer Lieferkette voran. Aber wie genau kann der CO₂-Fußabdruck in der Autoherstellung reduziert werden?

Perspektiven der CO2-Bilanz: OEMs vs. Zulieferer

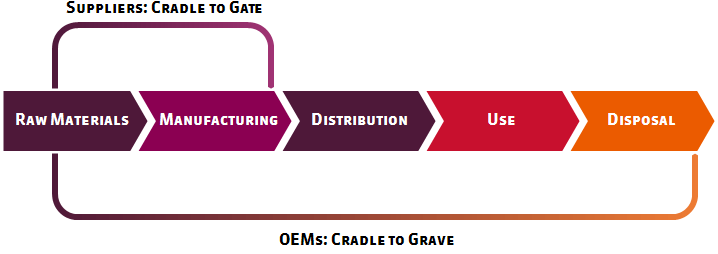

Wenn es um die Berechnung des Carbon Footprints in der Automobilindustrie geht, unterscheiden sich die Perspektiven und Systemgrenzen zwischen OEMs und Tier 1/Tier 2-Zulieferern erheblich. Diese Diskrepanz ergibt sich aus den unterschiedlichen Rollen und Verantwortlichkeiten, die jedes Unternehmen innerhalb der Lieferkette innehat, sowie aus ihren Zielen und Prioritäten bei den Bemühungen um Nachhaltigkeit.

Lieferanten Perspektive: Cradle-to-Gate-Ansatz

Tier-1- und Tier-2-Zulieferer verfolgen in der Regel einen "Cradle-to-Gate"-Ansatz, bei dem die Umweltauswirkungen ihrer Herstellungsprozesse, einschließlich der Beschaffung von Rohstoffen, bis hin zur Auslieferung des Produkts an den OEM bewertet werden. Die Zulieferer werden oft von den Anforderungen und Verträgen der OEMs angetrieben, in denen die Notwendigkeit einer Bewertung des CO2-Fußabdrucks festgelegt ist.

OEM Perspektive: Cradle-to-Grave-Ansatz

OEMs sollten bei der Bewertung des CO2-Fußabdrucks ihrer Fahrzeuge in der Regel einen Cradle-to-Grave-Ansatz verfolgen. Dieser Ansatz berücksichtigt den gesamten Lebenszyklus des Produkts, von der Rohstoffgewinnung über die Herstellung bis hin zur Nutzung und Recycling & Entsorgung der Fahrzeuge. Aufgrund der begrenzten Datenverfügbarkeit und der mangelnden Vergleichbarkeit ist es für OEMs jedoch oft schwierig, die Nutzungsphase und die End-of-Life-Aspekte bei der Analyse des CO2-Fußabdrucks zu berücksichtigen.

Möglichkeiten für eine Zusammenarbeit

Obwohl OEMs und Zulieferer mit unterschiedlichen Systemgrenzen operieren, gibt es Möglichkeiten zur Angleichung und Zusammenarbeit, um Transparenz und Konsistenz bei der Bewertung des CO2-Fußabdrucks in der gesamten Lieferkette zu gewährleisten. Indem sie die Perspektiven und Prioritäten des jeweils anderen verstehen, können OEMs und Zulieferer Möglichkeiten zur Emissionsreduzierung und Ressourceneffizienz in der gesamten Lieferkette identifizieren.

Die Etablierung von Industriestandards und Best Practices für Analysen der CO2-Bilanz kann einheitliche Methoden und den Datenaustausch zwischen OEMs und Zulieferern erleichtern. Dies fördert Transparenz, Vertrauen und gemeinsames Handeln zur Erreichung von Nachhaltigkeitszielen in der gesamten Automobilbranche.

Batterie-elektrischen Fahrzeugen (BEV) versus Fahrzeugen mit Verbrennungsmotor (ICEV)

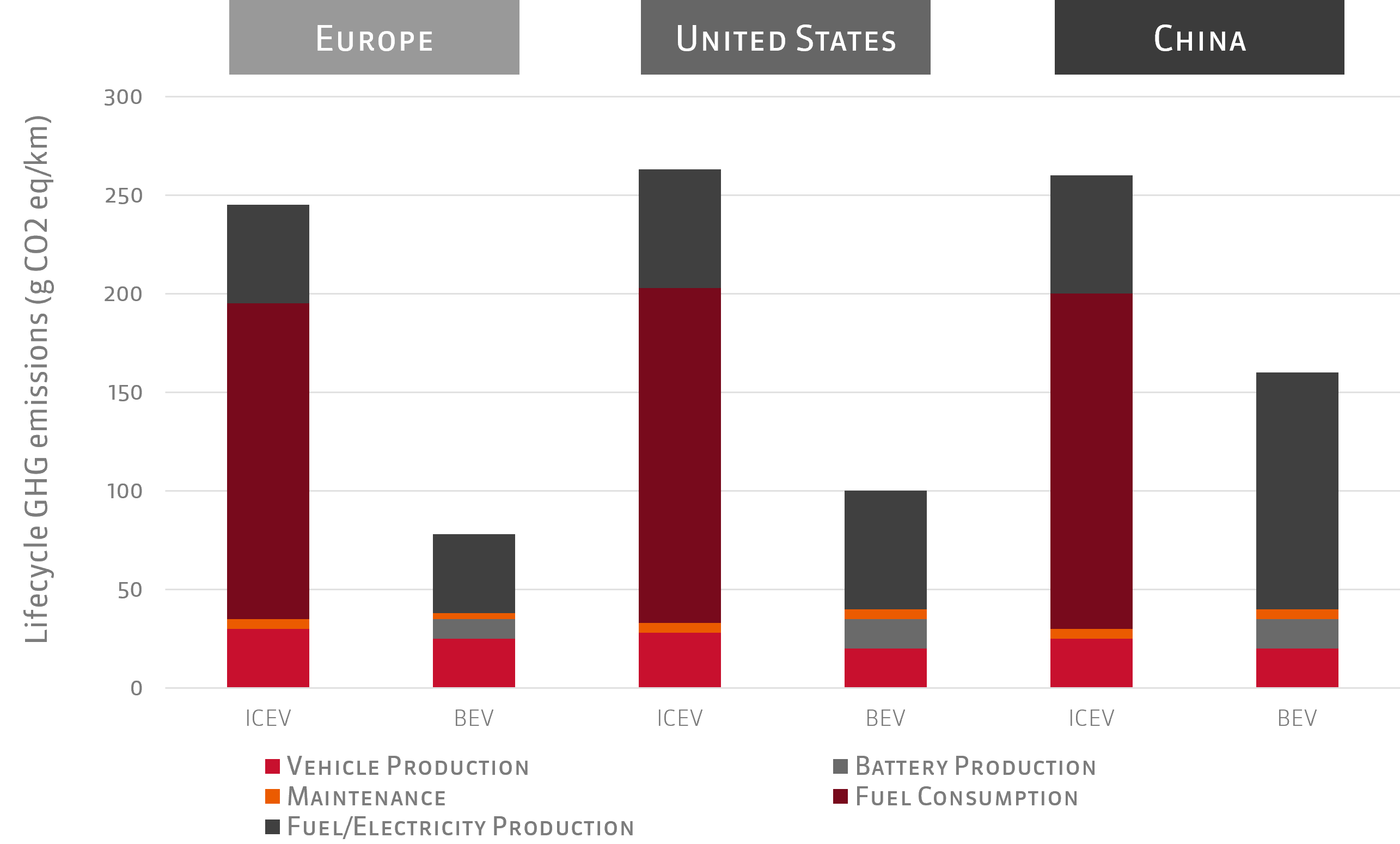

Der Vergleich der Umweltauswirkungen von Batterie-elektrischen Fahrzeugen (BEVs) und Fahrzeugen mit Verbrennungsmotor (ICEVs) ist aufgrund der Unterschiede bei Materialien, Produktionsprozessen und Nutzungsmustern eine Herausforderung. Studien deuten jedoch darauf hin, dass Elektroautos erhebliche Umweltvorteile gegenüber ICEVs bieten, insbesondere im Hinblick auf die Verringerung des CO2-Fußabdrucks.

Während die Rohstoff- und Produktionsphase von BEVs einen höheren Carbon Footprint aufweisen, werden die Emissionen in der Nutzungsphase erheblich reduziert, insbesondere bei Nutzung von erneuerbaren Energien. Während der gesamten Lebensdauer des Fahrzeugs gleichen die geringeren Emissionen von BEVs den anfänglichen CO2-Fußabdruck aus, der mit der Batterieproduktion verbunden ist, was insgesamt zu einer geringeren CO2-Bilanz von E-Autos führt: Studien zeigen, dass bei Mittelklassewagen der Break-even-Point bei einer Fahrleistung von 60 - 80.000 Kilometer liegt, d.h. innerhalb der typischen Lebensdauer eines Autos.

Quelle: https://www.cotes.com/blog/greenhouse-gas-emissions-from-ev-vs-ice-vehicles

Quelle: https://www.cotes.com/blog/greenhouse-gas-emissions-from-ev-vs-ice-vehicles

Um die Umweltvorteile von BEVs zu maximieren, ist eine ordnungsgemäße Entsorgung von Batterien am Ende ihres Lebenszyklus entscheidend. Das Recycling und die Wiederverwendung von Batteriematerialien können den Abfall minimieren und die Umweltauswirkungen der Entsorgung verringern. Die Umsetzung effektiver Batterierecyclingprogramme und die Entwicklung von Zweitverwendungen für ausgediente Batterien können deren Lebensdauer verlängern und zu einer nachhaltigeren Batterie-Lieferkette beitragen.

Hotspots der CO2-Emissionen in der Autoherstellung

Wenn es um die CO2-Bilanz eines Autos geht, konzentrieren sich die meisten Menschen natürlich auf Faktoren, die mit der Fahrzeugnutzung zusammenhängen, wie Kraftstoffverbrauch und der in den Abgasen steckende CO2-Ausstoß. In der Tat wird in Studien oft der bedeutende Beitrag des Fahrzeugbetriebs zu den gesamten Treibhausgasemissionen hervorgehoben. Um jedoch die Klimawirkung von Kraftfahrzeugen wirklich zu verstehen, muss man den Blickwinkel erweitern und den gesamten Lebenszyklus eines Fahrzeugs, einschließlich der Rohstoffe und der Herstellung, näher betrachten.

Klimawirkung von Stahl

Stahl ist ein grundlegender Werkstoff im Automobilbau, der für seine Stabilität, Haltbarkeit und Vielseitigkeit bekannt ist. Seine Herstellung und Verwendung tragen jedoch erheblich zu den Kohlenstoffemissionen während des gesamten Lebenszyklus eines Fahrzeugs bei.Die Herstellung von Stahl ist mit energieintensiven Prozessen verbunden, insbesondere in der Rohstoffphase. Das Schmelzen von Eisenerz zur Herstellung von Stahl erfordert beträchtliche Mengen an Energie, die hauptsächlich aus fossilen Brennstoffen gewonnen wird. Diese Abhängigkeit von energieintensiven Prozessen trägt zum hohen CO2-Fußabdruck der Stahlproduktion bei.

Neben der energieintensiven Rohstoffphase erfordern auch die Herstellungsprozesse von Stahl einen erheblichen Energieeinsatz. Das Pressen, Stanzen und Formen von Stahlkomponenten ist ebenfalls mit einem hohen Energieverbrauch verbunden, der die Kohlenstoffemissionen weiter erhöht. Darüber hinaus erhöhen die hohe Dichte und das Gewicht von Stahl die Emissionen während der Transport- und Montagephasen.

Um die Klimawirkungen von Stahl im Automobilsektor zu verringern, müssen die Beteiligten Optimierungsstrategien für die gesamte Lieferkette in den Vordergrund stellen. Dazu gehört der verstärkte Einsatz von recyceltem Stahl, um die energieintensive Rohstoffproduktion zu minimieren, die Nutzung erneuerbarer Energiequellen wie Solar- und Windenergie für die Stahlherstellung und der Übergang zu wasserstoffbasierten Stahlherstellungsmethoden, um die CO2-Emissionen zu reduzieren.

Klimawirkung von Aluminium

Aluminium wird in der Automobilindustrie aufgrund seiner Leichtbaueigenschaften, die zu einer verbesserten Kraftstoffeffizienz und geringeren Emissionen während des Fahrzeugbetriebs beitragen, häufig eingesetzt. Die Herstellung von Aluminium ist jedoch energieintensiv, was zu Problemen bei den CO2-Emissionen führt. Trotz dieser Herausforderungen gibt es Optimierungsmöglichkeiten, um die Umweltauswirkungen von Aluminium bei der Herstellung von Autos zu verringern.Die Fokussierung auf Aluminiumrecycling und geschlossene Kreislaufsysteme ist eine der wichtigsten Strategien, um den CO2-Fußabdruck von Aluminium im Automobilbau zu reduzieren. Das Recycling von Aluminium erfordert im Vergleich zur Primärproduktion deutlich weniger Energie, was zu geringeren Treibhausgasemissionen führt.

Der Einsatz fortschrittlicher Technologien, wie z. B. Prebake- und Inertanoden-Schmelzverfahren, kann die Energieeffizienz verbessern und die Kohlenstoffbelastung der Aluminiumproduktion verringern. Die Integration erneuerbarer Energiequellen wie Wasserkraft oder Solarenergie in die Aluminiumschmelze mildert die Umweltauswirkungen weiter und steht im Einklang mit den Zielen der Nachhaltigkeit.

Klimawirkung von Kunststoffen

Neben Metallen spielen auch Kunststoffe im Automobilbau eine wichtige Rolle, da sie Vielseitigkeit, Haltbarkeit und Flexibilität beim Design bieten. Die Herstellung und Verwendung von Kunststoffen verursacht jedoch ebenfalls hohe CO2-Emissionen, die vor allem durch energieintensive Prozesse wie die Polymerherstellung und das Spritzgießen verursacht werden.Um die Umweltauswirkungen von Kunststoffen im Automobilsektor zu verringern, können die Beteiligten Optimierungsmöglichkeiten nutzen, die sich auf Biokunststoffe, erneuerbare Materialien, Energieeffizienz und Recycling im Rahmen einer nachhaltigen Kreislaufwirtschaft (Circular Economy) konzentrieren.

Optimierung des Carbon Footprint in der Autoherstellung

Die Verringerung des CO2-Fußabdrucks bei der Fertigung von Autos beinhaltet die Umsetzung verschiedener Optimierungsstrategien, die darauf abzielen, die Emissionen zu minimieren und die Energieeffizienz im gesamten Produktionsprozess zu verbessern:

- Verwendung nachhaltigerer Materialien wie umweltfreundliche Verbundwerkstoffe, biobasierte Kunststoffe, recycelter Stahl und Aluminium in der Automobilherstellung

- Einrichtung geschlossener Kreisläufe innerhalb des Herstellungsprozesses, um das Recycling von Materialien wie Stahl, Aluminium und Kunststoff zu erleichtern, die Abfallerzeugung und den Bedarf an neuen Rohstoffen zu reduzieren.

- Effiziente Logistikplanung, Planungsoptimierung und Automatisierungstechnologien für den innerbetrieblichen Transport

- Nutzung der Kraft-Wärme-Kopplung (KWK) und der bei der Stromerzeugung anfallenden Abwärme

- Einsatz fortschrittlicher Lackiertechniken wie Pulverbeschichtung, Lacke auf Wasserbasis und UV-härtende Verfahren

- Einführung energieeffizienter Anlagen, Modernisierung der Produktionstechnologien und Anwendung der Grundsätze der schlanken Produktion (Lean Production)

- Erforschung von Technologien zur Kohlenstoffabscheidung und -speicherung (CCS), um CO2-Emissionen, die während des Herstellungsprozesses entstehen, abzufangen und zu verhindern, dass sie in die Atmosphäre gelangen.

Automobilindustrie Trend Study

Erfahren Sie mehr über Maßnahmen und Ziele zur CO2-Reduzierung in der Automobilbranche im Vergleich zu anderen Branchen.

Umfassende Ökobilanzen (LCA) im Automobilbau

Während die Treibhausgasemissionen und der Product Carbon Footprint wichtige Aspekte der Umweltauswirkungen sind, muss eine umfassende Ökobilanz (LCA) der Automobilherstellung eine breitere Palette von Umweltfaktoren berücksichtigen. Neben den Treibhausgasemissionen spielen auch andere Auswirkungen wie Luftverschmutzung, Ressourcenverbrauch, Landnutzung und Wasserverbrauch eine entscheidende Rolle bei der Bewertung der ökologischen Nachhaltigkeit von Automobilproduktionsprozessen.

Durch die Berücksichtigung dieser weiteren Auswirkungen können Automobilhersteller fundiertere Entscheidungen über die Verringerung ihres ökologischen Fußabdrucks und die Schonung natürlicher Ressourcen treffen und so zu einem ganzheitlichen Verantwortungsbewusstsein für die Umwelt beitragen.

Nachhaltige Fahrzeugentwicklung und -design in der Automobilindustrie

Neben der Schaffung klimafreundlicherer Produktionsprozesse können nachhaltiges Design und nachhaltige Technik dazu beitragen, die Treibhausgasemissionen zu verringern:

Die Verwendung von recycelten und wiederverwertbaren Materialien ist hier der Schlüssel. Darüber hinaus tragen Fortschritte in der Aerodynamik und Leichtbautechniken zu einer verbesserten Kraftstoffeffizienz und geringeren Emissionen im Fahrzeugbetrieb bei. Aber auch die Integration von Elektro- und Hybridantrieben verringert die Abhängigkeit von fossilen Brennstoffen, was zu geringeren Kohlenstoffemissionen über den gesamten Lebenszyklus des PKW führt.

Beschaffung geeigneter Daten für die Bewertung von CO2-Emissionen: Vom GWP zum IMDS

%20(1500%20%C3%97%201500%20px)%20(1)-1.gif?width=437&height=437&name=Kein%20Titel%20(Video)%20(1500%20%C3%97%201500%20px)%20(1)-1.gif)

Bei der Durchführung von PCFs in der Automobilherstellung ist es von entscheidender Bedeutung, Primärdaten an Hotspots zu sammeln, um eine fundierte Entscheidungsfindung zu gewährleisten. Daher verlangen die OEMs (wie z.B. Toyota, BMW, Porsche, Volkswagen, Audi oder Tesla) von ihren Zulieferern zunehmend genaue Daten über das Treibhauspotenzial (GWP) der gelieferten Materialien und Komponenten.

Hier kommen das Internationale Materialdatensystem (IMDS) und entsprechende Softwarelösungen ins Spiel. IMDS ist eine zentrale Datenbank, die von der Automobilindustrie für die Verwaltung und den Austausch von Materialdaten zu Zwecken der Einhaltung von Vorschriften und der Berichterstattung genutzt wird. Seine robuste Datenverwaltung macht es zu einer zuverlässigen Quelle für die Beschaffung umfassender Daten für Umweltbewertungen.

In Anerkennung der Bedeutung der Nachhaltigkeit in der Automobilindustrie erweitert das IMDS seine Funktionalität, um neben den Materialdaten auch Informationen zum Carbon Footprint zu erhalten.

Diese Verbesserung ermöglicht es den Stakeholdern, direkt innerhalb des IMDS-Systems auf GWP-Daten zuzugreifen, wodurch der Prozess des Carbon Footprints optimiert und datengesteuerte Entscheidungsfindung erleichtert wird.

Entdecken Sie IPOINT Product Sustainability für die Automobilindustrie

Erhalten Sie standardisierte, Catena-X-konforme PCF-Ergebnisse entlang Ihrer gesamten Lieferkette – inklusive automatisierter Datenzuordnung, IMDS-Integration und skalierbarer Lifecycle-Analysen.

Unsere Software bietet fortschrittlichste Funktionen für die Integration und Analyse von Umweltdaten während des gesamten Produktlebenszyklus: Sie vereinfacht den Prozess der Umweltbewertung und gewährleistet gleichzeitig die Genauigkeit und Konsistenz der Daten.

- Mit unserem Smart Connector können Sie nahtlos PCF-Informationen direkt aus der IMDS-Datenbank abrufen

- Durch Smart Mapping und die enthaltenen Algorithmen für maschinelles Lernen können Sie Stücklisten (BOM) automatisch mit PCF- und LCA-Datensätzen verknüpfen.

Wenden Sie sich an unsere Nachhaltigkeitsexperten für die Automobilindustrie, um mehr darüber zu erfahren, wie Ihre Treibhausgasemissionen langfristig reduziert werden können.

Häufig gestellte Fragen

Was ist der CO₂-Fußabdruck der Automobilproduktion und warum ist er relevant?

Der CO₂-Fußabdruck der Automobilproduktion umfasst alle Treibhausgasemissionen, die während des gesamten Lebenszyklus eines Fahrzeugs entstehen – von der Rohstoffgewinnung (z. B. Stahl, Aluminium, Kunststoffe) über die Komponentenfertigung, Montage und den Transport bis hin zum vorgelagerten Energieverbrauch.

Er ist relevant, weil die Herstellung 20–30 % der gesamten Lebenszyklus-Emissionen eines Fahrzeugs verursachen kann und damit zu den größten Klimawirkungshotspots in der Automobilindustrie zählt. Durch die Reduzierung dieser Emissionen können Hersteller Klimaziele erreichen, Energieeffizienz verbessern und neuen Nachhaltigkeitsanforderungen in Europa und weltweit gerecht werden.

Welche Emissions-Hotspots gibt es in der Automobilproduktion?

Zu den wichtigsten Emissions-Hotspots gehören:

- Stahlproduktion – sehr energieintensiv, großer CO₂-Treiber

- Aluminiumproduktion – hoher Stromverbrauch

- Batteriezellen – besonders bei Elektrofahrzeugen hoher Energie- und CO₂-Bedarf

- Kunststoffe und Verbundwerkstoffe – fossile Rohstoffe, energieintensive Formgebungsprozesse

- Lackierung und Oberflächenbehandlung – hoher Wärme- und Energieeinsatz

Auch Transportprozesse, innerbetriebliche Logistik sowie Nebenaggregate (Heizung, Kühlung, Druckluft) tragen erheblich zum Treibhausgas-Fußabdruck eines Fahrzeugs bei. Das Verständnis dieser Hotspots hilft Unternehmen dabei, gezielt Reduktionsmaßnahmen umzusetzen.

Wie können OEMs und Zulieferer den CO₂-Fußabdruck der Fahrzeugproduktion reduzieren?

Mögliche Strategien zur Emissionsreduzierung umfassen:

- Einsatz von recyceltem Stahl, Aluminium und Kunststoffen

- Umstellung auf erneuerbare Energien in der Produktion

- Aufbau geschlossener Materialkreisläufe (Closed Loops)

- Steigerung der Energieeffizienz in Presswerken, Gießereien, Kunststoffverarbeitung und Lackierung

- Optimierung von Logistik, Werkslayout und internen Transportwegen

- Einsatz von Lean-Manufacturing-Methoden und intelligenter Automatisierung

- Nutzung von Carbon-Capture-Technologien in emissionsintensiven Prozessen

Konsistente Lebenszyklusdaten und standardisierte PCF-Methoden ermöglichen es OEMs und Zulieferern, realistische Einsparpotenziale zu identifizieren.

Welche Daten werden benötigt, um einen verlässlichen Product Carbon Footprint (PCF) in der Automobilindustrie zu berechnen?

Für einen verlässlichen PCF in der Automobilindustrie benötigt man:

- Primärdaten von Materiallieferanten

- Energieverbrauchs- und Produktionsdaten der Fertigung

- Vorgelagerte Emissionsfaktoren für Strom, Kraftstoffe und Prozesse

- Eine präzise und vollständige Bill of Materials (BOM)

Immer mehr OEMs verlangen heute Global Warming Potential (GWP)-Daten direkt über IMDS 15, basierend auf dem Catena-X PCF Rulebook.

Der Zugriff auf geprüfte Datensätze, LCA-Datenbanken und automatisierte Zuordnungs- oder Mapping-Funktionen ermöglicht konsistente PCF-Berechnungen über die gesamte Lieferkette hinweg.

Wie verändert IMDS 15 die PCF-Berichterstattung für Zulieferer?

IMDS 15 ermöglicht erstmals den Austausch von Product Carbon Footprint (PCF)-Daten direkt im International Material Data System. Für Zulieferer bedeutet das, dass PCF-Meldungen zu einem standardisierten und integrierten Bestandteil des bestehenden IMDS-Workflows werden.

Anstatt CO₂- oder GWP-Daten separat per Tabellen oder individuellen Formaten zu übermitteln, können Zulieferer nun Catena-X-konforme PCF-Werte direkt im IMDS an die OEMs weitergeben.

Das verbessert Datenqualität, Vergleichbarkeit und Transparenz — und unterstützt Zulieferer dabei, steigende OEM-Anforderungen ohne zusätzliche Reporting-Systeme zu erfüllen.

Wie können Automobilunternehmen PCF-Berechnungen vereinfachen und gleichzeitig die Anforderungen von IMDS 15 und Catena-X erfüllen?

Automobilhersteller und Zulieferer können ihre Product Carbon Footprint (PCF)-Berechnungen vereinfachen, indem sie standardisierte Modelle und durchgängige Workflows nutzen, die Catena-X-konforme Daten unterstützen. Da IMDS 15 nun den Austausch von PCF-Informationen gemäß dem Catena-X PCF Rulebook ermöglicht, benötigen Unternehmen Lösungen, die nachvollziehbare, vergleichbare und regelkonforme Klimadaten liefern.

Zulieferer können PCF-Berechnungen mit IPOINT Product Sustainability deutlich vereinfachen:

- IPOINT Product Sustainability Core stellt ein einsatzbereites, parametrierbares PCF-Modell bereit, mit dem sich schnelle und verlässliche PCFs erstellen lassen – ganz ohne internes LCA-Know-how.

- IPOINT Product Sustainability Growth bietet zusätzliche Flexibilität: PCF-Modelle lassen sich anpassen und eignen sich für komplexere Produktstrukturen oder detailliertere Datenanforderungen.

OEMs und größere Hersteller profitieren von IPOINT Product Sustainability Scale, das skalierbare Lifecycle-Analysen ermöglicht und automatisierte, portfolio-weite PCF- und LCA-Berechnungen über viele Fahrzeugmodelle und Komponenten hinweg unterstützt.

Gemeinsam helfen diese Pakete Automobilunternehmen dabei, standardisierte, regelkonforme und Catena-X-kompatible PCF-Daten zu erstellen, die sich nahtlos in IMDS 15 integrieren lassen – ohne interne Sustainability-Teams, ohne komplexe IT-Projekte und ohne externe Beratungsaufwände.